سیستم کلاچ در صنعت خودرو در بخش انتقال قدرت، به عنوان یکی از کلیدی ترین مجموعه ها مطرح است و عملکرد صحیح آن، تاثیر مستقیم در کارکرد خودرو و از جمله بخش مولد قدرت (موتورو انتقال قدرت جعبه دنده، دیفرانسیل، پلوس ها و…) دارد و در صورت بروز اشکال در این سیستم حتی به شکل جزئی راندمان خودرو با کاهش مواجه می شود.

مجموعه کلاچ، یک مکانیزم انتقال دور و گشتاور از یک شفت به شفت دیگر است که وظیفه آن قطع و وصل نیرو از موتور به جعبه دنده (گیربکس) است. با کلاچ کردن می توان ارتباط بین موتور و جعبه دنده را برای مدت کوتاهی قطع و پس از رها کردن پدال، دوباره آن را برقرار کرد.

اصولا در سیستم های انتقال قدرت، توان تولید شده در موتور برای استفاده به شکلی دیگر یا جایی دیگر نیاز به جابه جایی و انتقال دارد. حال برای آن که بتوان بر روی این انتقال نیرو کنترلی را اعمال کرد، ساده ترین راه استفاده از کلاچ است تا هر زمان که نیاز به توقف انتقال نیرو باشد، این عمل انجام پذیرد.

این مدل از کلاچ ها یک اتصال اصطکاکی میان موتور خودرو به عنوان منبع تولید توان و جعبه دنده خودرو برقرار می کند. اساس عملکرد این کلاچ ها درگیری دو صفحه دارای ضریب اصطکاک نسبتا بالاست که این درگیری سبب انتقال نیرو از یک صفحه به صفحه دیگر می شود. زمانی که کلاچ درگیر است توان از موتور به جعبه دنده و از آن جا به چرخ ها انتقال می یابد. لیکن گاهی لازم می شود که دنده مورد استفاده در جعبه دنده خودرو بر حسب شرایط جاده و سرعت حرکت آن تغییر کند.

برای آن که بتوان این تغییر را به راحتی انجام داد، ابتدا لازم است که توان را از چرخ دنده های موجود در جعبه دنده قطع کرد. برای قطع کردن این ارتباط توانی میان جعبه دنده و موتور از کلاچ استفاده می شود.

ویژگی های سیستم کلاچ

جهت طراحی بهینه کلاچ باید موارد گوناگونی را در نظر گرفت که در زیر به آن ها اشاره می کنیم:

– ظرفیت انتقال مطمئن ماکزیمم گشتاور:ضریب اطمینان در طراحی کلاچ باید حدود 5/1 در نظر گرفته شود، به گونه ای که بتواند 5/1 برابر ماکزیمم گشتاور تولیدی موتور را منتقل کند.

– درگیری و خلاصی تدریجی(بدون شوک) : کلاچ وسیستم های عملگر آن باید به گونه ای طراحی شوند که درحین خلاصی و درگیری صفحات کمترین تکانه را به خودرو منتقل کنند.

انتقال حرارت سریع: در زمان درگیری کلاچ به علت وجود لغزش در ابتدای امر، گرمای زیادی تولید می شود که باید به روش مناسب دفع شود.

– بالانس سیستم کلاچ: هدف از بالانس دینامیکى و استاتیکی متعادل کردن شافت هاى در حال چرخش است . همان گونه که مى دانید محورهایى که در سرعت هاى بالا دوران مى کنند باید بسیار با دقت بالانس شوند . دلیل این امر سرعت دورانى زیاد محور است که حتى اندکى نابالانسى در آن ممکن است باعث شکستن محور شود.براى این که یک محور بالانس کامل باشد باید هم از نظر استاتیکى و هم از نظر دینامیکى متعادل شود . مفهوم بالانس استاتیکى این است که آن محور تحت هر موقعیت زاویه اى که قرار گیرد بدون حرکت باقى بماند و در حقیقت مجموع ممان هایى که اجرام متصل به شافت نسبت به محور اصلى شافت ایجاد مى کنند برابر صفر باشد. در لزوم بالانس دینامیکی باید گفت که به دلیل نیاز به یک نیروى جانب به مرکز براى حرکت دورانى نیاز است که برروى شافت نیروهایى به وجود آید .چون سیستم کلاچ یک مکانیزم دوار است بنابراین براى جلوگیری از به وجود آمدن نیروهای نابالانسی درسرعت های زیاد باید تعادل دینامیکی وجود داشته باشد.

– جذب ارتعاشات:به طور کلى دو نوع نیروى استاتیکى و دینامیکى در ماشین آلات وجود دارد. نیروهاى ارتعاش زا از نوع نیروهاى دینامیکى هستند که بر اثر وجود کاستى هایى در خودرو ایجاد مى شوند.مکانیزم کلاچ باید به نحوى طراحى شده باشد که سبب از بین رفتن نوسانات انتقالی از موتور به سیستم انتقال قدرت و در زمان گشتاور معکوس نوسانات انتقالی از چرخ ها به موتور شود.

– ابعاد و اندازه کلاچ :از لحاظ ابعادی، کلاچ باید کمترین فضای ممکن را اشغال کند.

– سادگی تعمیرات :تعویض قطعات و تعمیر آن ها باید به سادگی صورت گیرد.

– عملکرد راحت کلاچ از دیدگاه راننده :عمل کلاچ گیری و تعویض دنده در این سیستم برای راننده خسته کننده و طاقت فرسا نیست.

انواع کلاچ هاى اصطکاکى :

– کلاچ مخروطی

– کلاچ تک صفحه ای

– کلاچ تک صفحه ای

– کلاچ نیمه گریز از مرکز

– کلاچ گریز از مرکز

کلاچ مخروطی(con clutch)

در این نوع کلاچ ها سطوح اصطکاکی که عامل انتقال نیرو هستند به شکل مخروطند. هنگامی که کلاچ در گیر می شود،گشتاور از طریق صفحه محرک که سطح داخلی آن به شکل مخروطی است به سطح مخروطی دیگری که درون آن جای می گیرد،منتقل می شود. برای خلاص کردن کلاچ نیز سطح مخروط خارجی کمی در راستای افقی بیرون کشیده می شود تا تماس دو سطح قطع شود.

مزایا:برای فشار یکسان وارده بر پدال،نیروی اعمالی برروی سطوح اصطکاکی در این حالت بزرگ تر از نیروی محوری اعمال شده نسبت به کلاچ صفحه ای است.

معایب:اگر زاویه مخروط کمتر از 20 درجه باشد،ممکن است حالت خود قفلی پیش آید که در این حالت جدا کردن دو سطحی که با هم در حال چرخشند دشوار است.

(Single Plate Clutch) کلاچ تک صفحه ای

در این نوع کلاچ، صفحه اصطکاکی در حد فاصل فلایویل و دیسک فشارنده نگهداشته می شود و نیروی اعمالی سطوح را به هم می چسباند. این نیرو از طریق فنرهای نصب شده داخل مکانیزم کلاچ به وجود می آید و باعث فشرده شدن انگشتی متصل به صفحه فشارنده می شود که بدین ترتیب نیرو از فنرها به صفحه اصطکاکی منتقل می شود.

مزایا:در این نوع کلاچ تعویض دنده نسبت به کلاچ مخروطی آسان تر است زیرا جابه جایی پدال در این حالت کمتر است و همچنین مانند کلاچ مخروطی مشکل قفل شدن در این حالت وجود ندارد.

معایب :فنرها در این نوع کلاچ نسبت به حالت مخروطی باید سختی بیشتری داشته باشند و در نتیجه نیروی فشارنده بزرگ تری مورد نیاز است.

کلاچ تک صفحه ای با فنر دیافراگمی ( Diaphragm Spring Clutch)

اساس کار این نوع کلاچ ها همانند کلاچ تک صفحه ای است با این تفاوت که به جای فنرهای پیچشی از فنر دیافراگمی استفاده می شود. این فنرها در حالت عادی به شکل مخروط ناقص هستند اما هنگامی که فشرده می شوند ،حالت تخت به خود می گیرند.

مزایا:به علت ذخیره انرژی در امتداد شعاعی این کلاچ ها درراستاى محور داراى تجهیزات کمترى بوده وبه همین علت در امتداد محور فضاى کمترى را اشغال مى کنند. فنر دیافراگمی در مقایسه با فنرهای تخت کمتر تحت تاثیر نیروی گریز از مرکز قرار می گیردلذا برای استفاده در دورهای بالاتر مناسب است. در این نوع کلاچ ،دیافراگم هم به عنوان فنر فشارنده و هم به عنوان قطعه ناخنی عمل می کند لذا قطعاتى که این اعمال را انجام مى دادند از سیستم حذف شده و باعث کاهش وزن کل و سر و صدای ناشى از آن ها می شوند. در مورد فنر مارپیچی رابطه نیرو و جابه جایی فنر خطی است لذا با سایش صفحات اصطکاکی،به نسبت مقدار نیروی فشارنده آن ها نیز کاهش می یابد. در حالی که در مورد فنر دیافراگمی این رابطه غیر خطی بوده و می توان آن را به نحوی طراحی کرد که حساسیت کمتری به سایش داشته باشد.

معایب:نیروی فنر دیافراگمی نسبت به فنرهای پیچشی کمتر است، بنابراین فقط در خودرو های سبک می تواند مورد استفاده قرار گیرد.

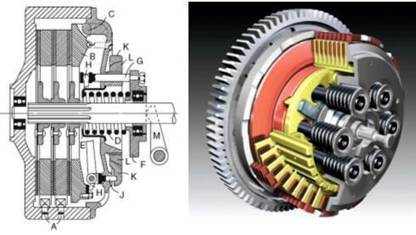

کلاچ چند صفحه اى

عملکرد این کلاچ همانند کلاچ تک صفحه ای است با این تفاوت که در این جا به علت محدودیت فضا به جای یک صفحه کلاچ، به تناسب گشتاور انتقالی و فضای مورد نظر از چندین صفحه اصطکاکی استفاده می شود. این امر باعث می شود که کلاچ بتواند گشتاور بزرگ تری را منتقل کند.بنابراین این کلاچ ها بیشتر در خودروهای سنگین یا خودروهای مسابقه ای که به انتقال گشتاور بزرگ تری نیاز دارند، مورد استفاده قرار می گیرد.

(Semi-Centrifugal Clutch)کلاچ نیمه گریز از مرکز

در این نوع کلاچ ها، فنرها برای انتقال گشتاور در سرعت های معمولی طراحی می شوند، در حالی که در سرعت های بالاتر نیروی گریز از مرکز به انتقال گشتاور کمک می کند. در این کلاچ ها نیروی گریز از مرکز از طریق وزنه هایی به وجود می آید که همراه سایر اجزای دوار مکانیزم کلاچ می گردند.

( Centrifugal Clutch) کلاچ گریز از مرکز

در این نوع کلاچ ها بر خلاف کلاچ های نیمه گریز از مرکز،تنها از نیروی گریز از مرکز برای اعمال فشار بر روی صفحات و درگیر کردن کلاچ استفاده می شود. از مزایای این نوع کلاچ این است که به پدال کلاچ نیازی ندارد. کنترل کلاچ به صورتاتوماتیک و با تغییرات دورموتور صورت می گیرد.خودروهایی که از این کلاچ ها استفاده می کنند، توانایی متوقف شدن با دنده درگیر را دارند، بدون این که خودرو خاموش شودبنابراین در این حالت به مهارت کمتری از جانب راننده نیاز است مثال دیگرى از این کلاچ ها موتوسیکلت هاى گازى است.